銅線電極縫焊是解決鍍層鋼板縫焊時,鍍層粘著滾盤的有效方法。目前,前進(jìn)料式罐身縫焊機就是采用的這種方法。焊接時,將圓銅線不斷地送到滾盤與板件之間。銅線呈卷狀連續(xù)輸送,經(jīng)過滾盤后又連續(xù)繞在另一繞線盤上。鍍層僅粘附銅線上,而不會污染滾盤。雖然銅線用過后要報廢。但鍍層鋼板、特別是鍍錫鋼板,還沒有別的縫焊方法可以代替它。由于報廢銅線的售價與銅線相差不多,所以焊接成本并不高。這種方法主要用于制造食品罐。

我國最近生產(chǎn)的FHGX-1型罐身電阻焊自動線,是這一方法的最新發(fā)展。銅線在送至滾盤前先扎成扁平線。搭接接頭和壓平縫焊一樣。銅線用完后又自動切成短段回收。這種方法的焊接速度非常高,板厚0.2mm時,焊速可達(dá)15m/min。自動線包括板件的送進(jìn)、成形、焊接、焊縫的涂漆和烘干。

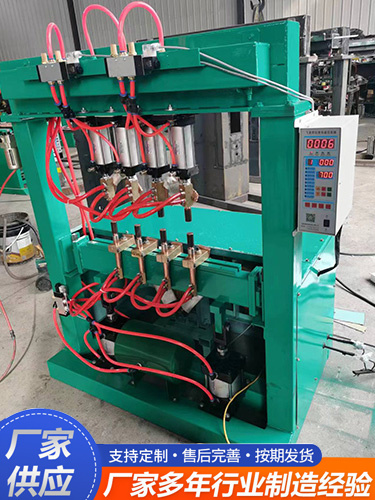

縫焊機產(chǎn)品特點

1、 三相輸入,宜于電網(wǎng)供電平衡,無須電力補償設(shè)備。

平直的輸出電流,保證了熱量的高效率連續(xù)供給。而短時間通電(可低至1ms),又使得焊接熱 影響區(qū)小,焊點成型美觀。

2 、通電時間短、熱效率高、焊接成型美觀。

3、 控制精度高,由于工作頻率高(通常在1-4KHz),使得反饋控制精度是一般交流焊接電源和次級整流電源的10-80倍,相應(yīng)的輸出控制精度也非常高。

4、 可有效抑制焊接飛濺,獲得穩(wěn)定高品質(zhì)的焊接效果。

平直的輸出電流產(chǎn)生的連續(xù)熱量供給,使得熔核溫度連續(xù)上升,同時精確的電流上升斜率和時間的控制,不象使用交流和電容儲能焊接電源那樣,會因產(chǎn)生熱量跳變和因無法控制電流上升時間而導(dǎo)致飛濺的產(chǎn)生。

5、 脈動極小的直流輸出,使得不受電感性負(fù)載的影響,可以流通大電流。

6、節(jié)能。由于熱效率高、變壓器小、鐵損小,焊接同樣的工件時,逆變焊機比交流焊機和次級整流焊機節(jié)能可達(dá)50%以上。

7. 焊接范圍更廣泛,對低碳鋼,不銹鋼,銅,鋁,鍍鋅板的焊接效果更好。